FINDIKTA HASAT ve HARMAN SONRASI İŞLEMLER

1. Giriş

Fındığın tüketimine veya pazara gönderilmesine kadar depolanması gerekmektedir. Depolama, bir ürünün özelliklerindeki ve niteliğindeki değişmeler en aza indirilerek belirli bir süre muhafaza edilmesidir. Depolamadan amaç, başlangıçtaki ürünün niteliğinin olabildiğince korunabilmesi ve nitelik üzerinde olumsuz etkide bulunan değişmelerin minimum düzeyde kalabilmesi için depolama koşullarının kontrol edilmesidir [1].

Fındık içermiş olduğu yüksek düzeydeki doymamış yağ asitleri nedeni ile oldukça sağlıklı bir gıda maddesi olmasına rağmen yine bu yağ asitlerinin kolaylıkla bozulmasından dolayı da muhafazası oldukça zor bir gıda maddesidir. Çiğ iç fındıklar kabukları ayrıldıktan hemen sonra işlenmeli ya da uygun koşullarda muhafaza edilmelidir. Depolamanın usulüne uygun olmayan şartlarda yapılması, fındığın bozulmasına, acılaşmasına, ekşimesine, küflenmesine ve hatta mikotoksin oluşturan arzu edilmeyen bazı küflerin üremesine neden olmaktadır [2].

2. Fındığın Muhafazası

2.1. Fındık üreticisinin muhafaza koşulları

Hasat edildikten sonra en fazla % 6 nem içerene kadar kurutulan kabuklu fındıklar ya pazara götürülüp satılmakta ya da üretici tarafından ihtiyacına göre bir süre evlerinin bir köşesinde veya bir depoda bekletilmektedir [3].

Depo olarak kullanılacak olan yer serin, kuru ve havalanabilir nitelikte olmalıdır. Bu şartlarda fındık en fazla 1 yıl özelliğini bozmadan muhafaza edilebilmektedir. 1 yıldan daha uzun bir süre muhafaza için; ısının 2-4.5oC ve nispi rutubetin % 55-70 arasında olması gereklidir. Isının yükselmesi acılaşmaya, nispi nem oranının artması da küflenmeye yol açabilmektedir. Fındık kesinlikle havanın nispi rutubetinden etkilenecek şekilde açık depolarda muhafaza edilmemelidir [3].

Özellikle fındıkların jüt çuvallarda veya dökme olarak bekletildiği depoların şu özellikleri taşıması gerekmektedir [3]:

- Havalandırılmalarının yapılabilmesi için karşılıklı penceresinin olması ve bu pencerelerin uçucu depo zararlılarının girişlerine engel olacak şekilde ince tel ızgaralarla kaplı olması

- Isılarının 15-20oC' yi aşmaması ve genelde serin olması

- Herhangi bir duvarının toprakla temas etmemesi

- Kapı altlarının fare girişlerine engel olacak şekilde kapanabilmesi

- İçlerinden gerek temiz gerekse pis su borularının geçmemesi

- Çatılarının aşırı sıcak ve soğuğu geçirmemesi

- Çatı sundurmalarının deponun yan duvarlarının yağan yağmurlardan ıslanıp nemi içeri vermeyecek şekilde yapılmış olması

- İç ve dış duvarının sıvalı olması gerekmektedir.

2.2. Fındık işleyicisinin muhafaza koşulları

Fındığın uzun süre muhafazası için soğuk hava depoları kullanılmaktadır. Depo sıcaklığı 2-4oC, nispi nemi de % 55-60 olmalıdır. Zamanından önce hasat edilmiş, iyi kurutulmamış ve fazla nemli fındıkların muhafazası güç olup, bunlarda muhafaza esnasında küflenme, acılaşma kızışma olur. Çünkü böyle fındıklarda depolama sırasında yağlar değişikliğe uğrayarak oleik, palmitik ve stearik serbest yağ asitleri oluşmaktadır ve sonuçta acılaşma meydana gelmektedir. Ayrıca erken toplama, hatalı harmanlama ve uygun olmayan depolama koşulları aflatoksin oluşumuna da neden olabilmektedir [4, 5].

Fındıklar pazara kabuklu veya iç fındık halinde sunulurlar. Türkiye, dış pazarlara nispeten uzak olduğu için, fındık ihracatımız daha çok iç fındık olarak yapılmaktadır. Bunun için satılacak fındıklar boylanarak, kırma değirmenlerinde kabukları kırılmaktadır. İç fındıklar tekrar boylanarak pazarlanmakta, ihraç edilecek fındıklar TSE standartlarına göre hazırlanmaktadır [4].

2.2.1. Fındığın basit depolarda muhafazası

Üretim bölgelerinde fındık, genellikle adi depolarda 15°C ile 20°C sıcaklık koşullarında depolanmaktadır. Bu depoların sıcaklık ve bağıl nemleri, yörenin iklim özelliğine göre değişmekte ve fındık depolanması için gerekli olan uygun düzeylerde tutulmamaktadır. Sonuçta, depolanan fındığın niteliği belirli bir sürede bozularak satış değerini kaybedebilmektedir. Hasattan sonra fındığın, niteliği bozulmadan uzun süre depolanabilmesi için sıcaklık, bağıl nem, havalandırma miktarı kontrol ve ayar edilebilen depolarda depolanması gerekmektedir. Bununla birlikteürünün uzun süre depolanmasının bir gideri bulunmaktadır. Ürünün geç pazarlanması ile elde edilen ek gelir, yapılan ek giderleri karşılamalıdır [1].

Depo içindeki sıcaklık ve nemin istenen düzeylerde ve sabit tutulabilmesi, ancak tekniğe uygun biçimde yapılmış, sıcaklık ve bağıl nemi ayar ve kontrol edebilen soğutucu sistemlere sahip depolarda olasıdır. Bağıl nem ayar ve kontrol edilemeyen depolarda fındığın neminin sabit tutulması, meyvelerin hava ve nem geçirmeyen ortamlarda tutulmasıyla da sağlanabilir. Fındıklar, iyice kurutulduktan sonra hava geçirmeyecek şekilde kapatılan plastik torbalara konularak adi depolarda kalite bozulmadan uzunca bir süre depolanabilmektedir [1].

2.2.2. Fındığın soğuk hava depolarında muhafazası

Ülkemizde fındık, genellikle adi depolarda korunmakta, depolamaya ilişkin soğuk hava depolarıhemen hemen bulunmamaktadır. Yapım ve işletme giderleri fazla olan bu depoların yapılması ve etkin bir kapasiteye ulaştırılması, dünya fındık üretimindeki potansiyelimiz nedeniyle gerekli olmakta ve büyük önem göstermektedir [1].

Bahçe bitkilerinin soğukta muhafazasının sağladığı yararlar şöyle sıralanmaktadır [5, 6]:

- Soğukta muhafaza ile üründeki nicelik ve nitelik kayıpları azalmaktadır.

- Ürünün pazarlama süreci uzamaktadır.

- Pazarlama süresi uzayan ürünün üretim ve endüstrisi gelişmektedir.

- Hasat sonrası işlemler ile ilgili endüstri gelişmektedir ve istihdam olanağı sağlanmaktadır.

- İşgücü yıl içine dengeli dağılacağından etkin işgücü kullanımı sağlanmaktadır.

- İhracatta süreklilik sağlanacağından ihracat gelişecektir.

- Piyasada üretici ve tüketici arasında bir fiyat dengesi oluşacaktır.

Depo kapasitesi, depolanacak ürünün miktarına bağlıdır. Ticari amaçlı yapılan bir deponun ekonomik olabilmesi için en az 1000 ton kapasiteli olması önerilmektedir. Ülkemizde kabuklu fındık genellikle jüt çuvallarda ya da dökülerek veya dökme ile jüt çuvallarda birlikte, iç fındık ise genellikle çuvallarda depolanmaktadır. Fındıklar çuvallarda depolanacaksa 8 çuvala kadar üst üste konulabilir. Fındık dolu çuvallar, depo içine yan duvarlara değmeyecek şekilde üst üsteyığılarak ortada bir boşluk oluşturulur ve boşluğa da kabuklu fındık dökülür. Kabuklu fındığın birim ağırlığı 350-500 kg/m3 , iç fındığın birim ağırlığı 500-650 kg/m3 dolayında olup, çuvallarda bulunan bir ton kabuklu fındık için 3.5-4 m3 depo iç hacmi gereklidir [1].

Depo içi sıcaklığını istenen düzeyde tutmak için soğutma miktarını belirlemek ve mekanik soğutucuları projelemek amacıyla soğutma yükünün belirlenmesi gerekir. Soğutma yükü; yapı elemanlarından olan ısı iletimi, doğal ısı (depolanmış ısı) ve solunum ısısı, soğutulan ortama dışarıdan giren havanın ısısı, servis yükünden oluşur. Depo içi bağıl neminin istenen düzeyin altına düşmesi durumunda depo içine yerleştirilen ve suyu çok ince zerreler şeklinde püskürtennemlendirme aygıtları çalıştırılır. Hasat zamanında deponun maksimum soğutma yükünü azaltmak amacıyla günlük depolama miktarı depo kapasitesinin 1/20-1/10'u kadar olabilir. Depolardaki kontrol sistemleri yardımıyla fanlar ve mekanik soğutucular ve gerekiyorsanemlendiriciler dış hava ile iç hava sıcaklık ve bağıl nemine bağlı olarak çalıştırılabilir [1].

Depoda soğutma, havalandırma ve nemlendirme sistemleri kontrol sistemlerine bağlanarak dışhava sıcaklık ve nemine göre gerektiğinde en yüksek kapasitenin altında ve birlikte çalışmalarısağlanmalıdır. Şekil 1 ve Şekil 2'de Karadeniz Bölgesi' nde uygulanabilecek 2000 ton kapasiteli fındık depolama yapısına ilişkin plan örneği sunulmuştur [1].

Depolar, genel olarak bölge koşullarına uygun ekonomik malzeme ile yapılmalı ve özel bir soğuk hava deposu olarak düşünülmelidir. Depo tabanı temizlik yönünden betondan olmalı ve olanaklar ölçüsünde ısı ve neme karşı yalıtılmalıdır. Taban yan duvarlara doğru % 1-2 eğimli yapılmalı ve duvar kenarlarında drenaj kanalları yer almalıdır. Depo tabanı doğal zemin düzeyinden en az 20 cm yukarıda olmalıdır. Fındık çuvallarının ve fındığın tabandan etkilenerek zarar görmesini engellemek için depo tabanı yüzeyine ahşap ızgaralar yapılmalıdır [1].

Silindirik fındık depolama yapılarında depo yükü projeleme parametrelerinin araştırıldığı bir çalışmada, serbest akış sistemine sahip çelik konstrüksiyon 1200 ton depolama kapasiteli silindirik depolama yapısındaki projeleme yükleri fındık nem kapsamındaki değişime bağlı olarak incelenmiştir. Tombul, Badem, Mincane, Çakıldak ve Sivri çeşitleri kullanılarak yürütülen çalışmada bu fındık çeşitlerinin bazı fiziksel ve mekanik özellikleri saptanarak depo yük analizleri gerçekleştirilmiştir. Araştırma sonucunda tane nem kapsamındaki artışın depo sistem projeleme yüklerinde azalmaya neden olduğu, projeleme yükündeki azalma oranlarının nem kapsamına ve çeşide bağlı olarak gerçekleştiği saptanmıştır [7].

2.2.3. Fındığın kontrollü atmosferli depolarda muhafazası

Kontrollü atmosferli depolama, depolama süreci boyunca bir dizi ölçüm ve düzenlemelerle kontrol edilen doğal solunum veya yapay araçlarla oluşturulan düşük O2 ve yüksek CO2 içerikli atmosfer olarak tanımlanmaktadır. Bazı araştırmacılar genel olarak kullanılan iki sistemi tanımlamak için statik kontrollü atmosferde depolama ve akışkan kontrollü atmosferli depolama terimlerini kullanmayı tercih etmektedirler. "Statik" atmosferi ürünün kontrol etmesini, "akışkan" depodaki atmosferin düzenli bir gaz akışıyla desteklenmesini ifade etmektedir. Modifiye atmosferde ambalajlama veya modifiye atmosferde depolama uygulamaları da birer kontrollü atmosferde depolama uygulamaları olarak ifade edilmektedir. Modifiye atmosferde depolama meyvenin, solunum gazlarını yavaş bir biçimde geçiren kapalı bir plastik ambalaj içerisine konulmasını ifade etmektedir. Ortamdaki gaz konsantrasyonu ürünün solunumuna, ambalajın geçirgenliğine ve ortama verilen gaz kompozisyonuna bağlı olarak daha düşük O2 ve daha yüksek CO2 yönünde değişime uğrayacaktır. Ürünün etrafında ürüne özel oluşan bu gaz kompozisyonu ürünün depolama ömrünün uzamasını sağlayacaktır [8].

Farklı bölge fındıklarıyla (Piemonteses, Roman ve Akçakoca) yürütülen bir depolama çalışmasında azot altında (≥ % 99.5 N2) oda sıcaklığında uzun süre depolanan fındıklardaki kalite kaybının düşük sıcaklıkta (3-6oC) ve nem kontrollü (% 50-60) depo koşullarında elde edilen sonuçlarla karşılaştırılabilir olduğu ortaya konulmuştur [9]. Bir başka çalışmada, % 100 N2altında 5 ay depolanan fındıkların renk, deformasyon, asitlik ve peroksit değerlerinin iyi düzeyde korunduğu aktarılmıştır. Yürütülen çalışmalarda ayrıca % 100 N2 altında depolamanın fındıktaki esanal ve esanol gibi peroksidasyon göstergesi olan uçucu bileşiklerin 20oC' de depolama sırasındaki artışını azalttığı görülmüştür. Ancak bu azalmanın 2oC' de depolamadakinden 10 kat daha az etkili olduğu bildirilmiştir. Tonda Gentile Romana çeşidinin (İtalyan) kullanıldığı bir araştırmada, taze kabuklu fındıkların kimyasal ve organoleptik karakteristiklerini koruyan en uygun muhafaza metodunun % 100 N2 altında ve 4oC sıcaklıkta depolama olduğu ifade edilmektedir [10].

Kabuklu olarak % 10' dan daha az O2 içeren atmosferde depolanan Negret çeşidi (İspanyol) fındıklarda depolama süresince otooksidasyonun önemli düzeyde azaldığı ve düşük sıcaklığın (7oC) ransiditeyi geciktirdiği bildirilmektedir. Ancak düşük oksijen konsantrasyonlarının fındıklarda depolama boyunca görülen asit değerindeki artışı ve potansiyel hidrolitik ransiditeyi önlemediği ifade edilmiştir [9].

Depolamanın çiğ iç fındığın kalitesi üzerine etkilerinin araştırıldığı bir çalışmada, oda sıcaklığında (20-25oC) ve % 60-65 relatif rutubetli ortamlarda % 80 CO2 içeren modifiye atmosferde paketleme ile Tombul çeşidi çiğ iç fındıklarda kalite kayıplarının önüne geçildiği ve raf ömrünün uzadığı sonucuna varılmıştır [2].

Tonda Gentile Romana çeşidi (İtalyan) ve bir Türk fındık çeşidi ile yürütülen bir çalışmada 9 ay depolama sonrasında fındıkları oksidatif bozulmadan korumanın en iyi yolu olarak oksijenin bulunmadığı denemeler gösterilmektedir. Bunlarsa denemelerde kullanılan vakumda ve azot altında muhafazadır [11].

2.3. Fındıkta depolamayı etkileyen faktörler

2.3.1. Etkili ortam faktörleri

Fındığın uzun süreli muhafazasında deponun ortam sıcaklığı önemli bir koşuldur. Fındık muhafazasında ortam sıcaklığı arttıkça; kalite kayıpları artmakta, yağ miktarı azalmakta, özellikle yağda çeşitli değişmeler ortaya çıkmakta, yağ asitleri miktarı artmakta, fındığın tadı bozulmakta, acılaşmakta, fındıkların rengi beyaz-açık sarıdan kahverengi-sarıya dönüşebilmekte ve depolamaömrü kısalmaktadır. Fındık niteliğinde oluşan bu tür bozulmalar, depo sıcaklığının düşürülmesiylebüyük ölçüde yavaşlatılabilmektedir. Kabuklu olarak depolanan fındıkların renginde adi depo koşullarında yaklaşık 2 yıl, soğuk hava depolarında ise 3-4 yıl önemli bir değişme olmamaktadır.Hasattan sonra, iyice kurutulan Türk çeşidi kabuklu fındıklar 15°C ile 20°C sıcaklık ve %70-75 bağıl nem koşullarında en fazla 2 yıl, 0°C ile 2°C arasında sıcaklıklara ve %65 bağıl neme sahip depolarda 4 yıl muhafaza edilebilmektedir [1a]. Yüksek depolama sıcaklıklarında hem kabuklu hem de kabuğundan ayrılmış fındıklarda önemli düzeyde E vitamini kaybı olduğu bildirilmektedir [10].

Fındığın uzun süreli muhafazası için önemli depo koşullarından biri de ortamın bağıl nemidir. Fındık muhafazasında depo bağıl neminin %60-65 olması %7O' in üzerine çıkmamasıönerilmektedir. Bu düzeylerden daha fazla bağıl nem fındıkta küflenmeler ve enzim faaliyetlerinin artmasına, bayatlamaya, glikoz miktarının artmasına, pH değerinin düşmesine ve toplam asitlerin artmasına neden olmaktadır [1].

Depolama sırasında depo bağıl nemi ile fındıkların su içeriği arasında bir denge bulunmaktadır. Depo bağıl nemi % 60-65 arasında tutulduğunda, kabuklu fındığın su içeriği % 8, iç fındığın ise % 4-5 değerine ulaşarak denge oluşmaktadır. Bu koşullarda depo bağıl nemi değişmedikçe kabuklu ve iç fındığın su içeriklerinde depolama süresince herhangi bir değişiklik olmamaktadır. Bu genel değerlendirmeler doğrultusunda, yüksek yağ içeren kabuklu Türk fındığının % 8, içfındığın da % 4-5 oranında nem içeriği ile depolanması için nem dengesinin korunma yönünden depo ortamında bağıl nemin % 60-65 düzeyinde tutulması gereklidir. Bağıl nemi düşükdepolarda, fındık nem içeriğinin azalarak istenilmeyen bir düzeye kadar kuruması nedeniyle yeme kalitesi ve tat bozulmakta, kırıcılığı artmakta ve acılaşma başlamaktadır. Bu nedenlerle depo bağıl nemi % 5O' nin altına düşmemelidir [1].

Fındığın kabuklu ya da iç olarak depolanmasında kalite kayıpları üzerine nemin etkisinin sıcaklıktan daha fazla olduğu görülmektedir. Bununla birlikte aynı bağıl nemde düşüksıcaklıklarda depolanan fındıklarda kalite kayıpları daha az olmaktadır [1].

2.3.2. İçsel faktörler

Rutubet miktarı, fındığın muhafaza ömrünü etkileyen çok önemli bir faktördür. Özellikle fazla nem fındıkta bayatlama, ekşime ve küflenmeyi artırmaktadır. Bu nedenle, fındıkların depolamadan önce belli bir nem düzeyine kadar doğal ve yapay olarak kurutulmaları gerekmektedir. Fındıklardaki nem miktarının genellikle kabuklu fındıkta % 8 iç fındıkta ise % 4.5 olması önerilmektedir [2].

Fındığın nem içeriğinin yanısıra asitliği ve yağ asidi kompozisyonu da ürünün depolanmasını etkilemektedir. Hasat zamanında fındık serbest formdaki suyu çok fazla içeren (yüksek su aktivitesine sahip) küflerin gelişmesi ve enzim aktivitesi için elverişli bir yapıdadır. Bu sebeple depolanmadan önce % 8-9 nem içeriğine kadar kurutulmaktadır. Diğer taraftan, fındık yüksek oranda yağ içeren sert kabuklu bir meyvedir,bunun bir sonucu olarak da ransiditeye duyarlıdır. Lipid hidrolizi ve oksidasyonu depolama sırasında görülen kimyasal değişimlerdir. Lipidlerin hidrolizi serbest yağ asitleri oluşumunun bir göstergesi olan asitlik değerinde sürekli bir artışa sebep olur. Serbest yağ asitleri ve triaçilgliseroller otooksidasyonla veya lipoksigenaz enzimleriyle okside edilebilmektedir. Gıdalardaki lipid oksidasyonu doymamış yağ asitlerinin varlığına bağlıdır ve genellikle otokatalitiktir, oksidasyon ürünleri arttıkça reaksiyon hızlanır ve zamanla oran artar. Doymamış yağ asitlerini içeren fındık gibi gıdalar oksijen, radyant enerji ve/veya organik ve inorganik bir kataliste (metaller ve enzimler gibi) maruz bırakıldıkları zaman oksijene duyarlıdırlar. Hidroperoksitler lipid oksidasyonunun başlıca ürünleridir ve kötü koku ve kötü tada sebep olan ve genellikle uçucu olan aldehitler, alkoller, ketonlar, hidroksi asitler ve hidroksi karbonlar gibi sekonder ürünlere parçalanabilir. Peroksitler ve serbest radikaller gibi sekonder ürünler protein ve vitaminlerle reksiyona girerek gıdanın besin değerinde ve gıda bileşenlerinin çözünürlüğünde kayıplara sebep olurlar. Lipid oksidasyonunun oranı doymamış yağ asidi konsantrasyonu gibi faktörlerden önemli ölçüde etkilenmektedir. Fındıklardaki hakim doymamış yağ asidi linoleik asittir. Lipid oksidasyonunu ve çoklu doymamış yağ asitlerinin hidrolizini geciktirme konusunda etkili olan depolama teknikleri ürünün kalitesinin korunmasına yardım edecektir [9].

Fındıkların depolanması sırasındaki oksidatif durumun tanımlanmasında en iyi analitik parametrenin fındığın hekzanal içeriği ve polifenolik bileşiklerin miktarındaki azalma olduğu bildirilmektedir [11].

Ayrıca depolamanın fındığın çeşidinden etkilendiği bildirilmiştir. Fındığın yüksek depo karakteristik özelliklerine sahip çelik konstrüksiyon silindirik depolarda muhafazasında, çeşide bağlı tane nem kapsamı silo yapım maliyetini etkileyen önemli bir parametre olarak görülmektedir [7].

3. Fındığın Hasat Sonrası İşlenmesi

3.1. Fındığın yarı-mamul maddeye işlenmesi

Fındık ihracatında kabuklu fındık TS 3074, iç fındık TS 3075, işlenmiş iç fındık ise TS 1917 standardına göre işlem görmektedir. Standartlarda kabuklu, iç ve işlenmiş iç fındıkların genel, grup, sınıf, boylama ile özeliklerinden bahsedilirken; kalite toleranslarına da yer verilmektedir. Standartlarda yer alan işlenmemiş ve yarı işlenmiş fındık ürünlerinden Ekstra, Sınıf I ve Sınıf II iç fındıklar ile işleme şekillerine göre beyazlatılmış, kavrulmuş, tuzlanmış veya yağda kızartılmış, kıyılmış, kübik, dilinmiş fındıklar olarak bahsedilmektedir [12, 13, 14].

Fındık ihracatının ürün gruplarına göre dağılımı incelendiğinde başta kabuklu fındık olmak üzere, kabuksuz fındık, fındık ezmesi, fındık unu, fındık püresi, fındık yağı, krokan ve işlenmiş fındık olarak sekiz ana grupta gerçekleştiği görülmektedir. İşlenmiş fındık ihracatının toplam fındık ihracatındaki payı gittikçe artış göstermekle beraber fındık ihracatının çoğunluğunun iç fındık olarak gerçekleştirilmesi, Türkiye'nin fındığı halen hammadde olarak kullanılmak üzere ihraç ettiğini göstermektedir [15]. Türkiye' den işlenmemiş iç fındık ihracat oranı yaklaşık olarak % 60' tır [16].

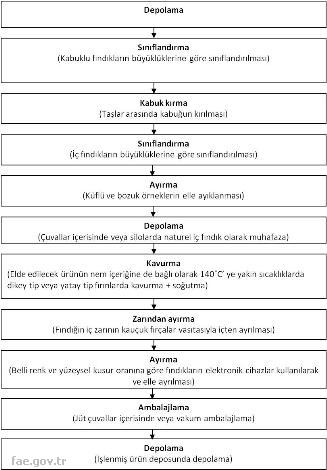

Kabuklu fındığa uygulanan işlemler Çizelge 1' deki akış şemasında verilmiştir.

Çizelge 1. Kabuklu fındığa uygulanan işlemler

3.2. Fındığın mamul maddeye işlenmesi

Dünyada fındık tüketiminin tamamına yakın kısmı (% 91), Avrupa Birliği ve diğer Avrupa ülkeleri tarafından gerçekleştirilmekte ve büyük ölçüde (% 80'i) çikolata ve şekerleme sanayinde ham madde olarak kullanılmaktadır [17].

Fındık çikolatanın kompozisyonunu oluşturan temel gıda maddelerinden birisidir. Türk Gıda Mevzuatı' nda yer alan Çikolata ve Çikolatalı Ürünler Tebliği' nde bazı çikolata ürünlerinin fındık içeriğinin % 15-40 arasında olması gerektiği bildirilmektedir [18].

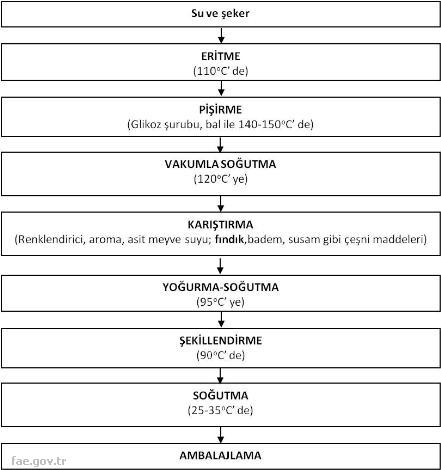

Şekerleme üretiminde işlem aşamaları Çizelge 2' de verilmiştir [19].

Çizelge 2. Sert şeker üretiminde işlem aşamaları

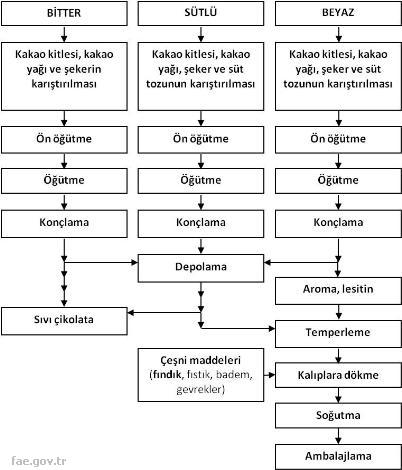

Çikolata üretiminde işlem aşamaları Çizelge 3' te verilmiştir [19].

Çizelge 3. Çikolata üretim aşamaları

4. Fındığın Hasat Sonrası İşlenmesinde Diğer Ülke Uygulamaları

Dünya fındık üretiminde 2. büyük ülke olan İtalya' da 3 büyük üretim bölgesi olduğu bildirilmektedir: Campania, Latium ve Piedmont. Campania' da ürün arzı çok parçalıdır ve genellikle özel yapılarla yürütülmektedir, sadece birkaçı fındığın satış fiyatından rahatsızlık duyan üretici kooperatifleridir. Latium' da üç üretici birliği % 75'lik üretimden sorumludur. Bunlar AB' nin destek önlemlerinden faydalanmaktadırlar ve kaliteyi iyileştirme planı uygulamaktadırlar. Piedmont' ta üretimin üçte ikisi 2 üretici birliği tarafından ticarileştirilmektedir ve arazinin % 45' i ve 6500 ton fındık Piemonte Fındığı olarak onaylanmaktadır. Ürünün başlıca kullanımı yüksek kaliteli ürünlerin eldesini gerçekleştiren çikolata sektöründedir. Üretilen fındık aynı zamanda kek, koz helvası ve tipik çikolata üretimi yapan yerli el imalatçılarının ihtiyaçlarını da karşılamaktadır [20].

Dünya fındık üretiminde 3. büyük ülke olan İspanya' da fındık pazarı bütün bir yıla dağıldığı için fındığın depolama koşulları çok önemlidir [9i]. İspanya' daki çoğu kooperatif ve özel şirkette hasat sonrası fındığın depolanması ve işlenmesi iki aşamada yürütülmektedir: a) kabuklu fındığın alınması ve işlenmesi b) fındığın kabuğunun ayrılması ve pazarlama için fındık içinin işlenmesi. Hasat işleminden sonra fındığın alınması temelde bir temizleme prosesidir (1000kg/sa işleme kapasitesine sahip makinelerin kullanımını içeren). Meyveler sonra çeşide ve kaliteye göre sınıflandırılmaktadır ve başlangıçtaki nem içeriği yaklaşık olarak % 7 düzeylerine getirilmektedir. Sonra kabuklarından ayrılana kadar depolanabilirler. Başlangıçtaki sınıflandırma çeşide göre "negreta" ve "genel" tiplere ayrılarak yapılmaktadır. Daha sonra alınan fındıkların nem içeriği, iç yüzdesi ve büyüklüğü (ve bazen küf ve çürük oranı) değerlendirilmektedir. Olumsuz bir değerlendirme sonucu alan sevkiyatlar genel olarak cezalandırılmaktadır, fakat bunlar genel olarak daha kaliteli ürünlerle birlikte işlendikleri için bütün ürünün kalitesini düşürme eğilimindedirler [21].

Dünya fındık üretiminde 4. büyük ülke olan ABD' de yetiştirilen fındığın pazarı kabuklu ve iç fındık arasında hemen hemen eşit miktarda bölünmüş durumdadır. Bununla beraber, pazarda eğilim fındık içine doğru kaymaktadır. Kabuklu fındık pazarında fındığın uygun büyüklükte ve en az % 50 randımanlı olması, kabuğunda çatlak ve fark edilebilir bir mekanik zararın olmaması, kabuğun temiz ve parlak renkte olması, rengin çeşide özgü karakteristiğinde olması gibi kalite özelliklerine bakılmaktadır. Ayrıca fındık kabuğunun düz yüzeyli olması ve zuruf parçalarından ari olması önem taşımaktadır. Fındık içlerinde ise Pazar şekilsiz ve gelişmemiş fındık içlerini istememektedir. Fındık içleri kabuk veya yabancı maddeden; kötü koku, kötü tat ve küften ari olmalıdır. Fındık içlerinin su içeriğinin % 6' yı, kabuklu fındıkların ise % 10-12' yi geçmesi istenmemektedir. Boyut kalitenin belirlenmesinde önemli bir kriterdir ve uluslar arası pazarda Ekstra ve 1. Sınıf değerlerinin spesifikasyonu için minimum büyüklükler kullanılmaktadır. Kabuklu fındık pazarında özellikle daha iri ve yuvarlak çeşitler tercih edilirken, iç fındık pazarının tercihi ise hem yuvarlak hem de dikdörtgen çeşitler yönündedir, büyüklüğü ise fındığın son kullanımı belirlemektedir [22].

5. Fındığın Hasat Sonrası İşlenmesinde Kritik Kontrol Noktalarında Tehlike Analizinin Uygulanabilirliği

5.1. Fındıktaki risk ve boyutların belirlenmesi

Kritik Kontrol Noktalarında Tehlike Analizi (HACCP, Hazard Analysis in Critical Control Points) sisteminin ilk adımını oluşturan risk ve boyutların belirlenmesi aşaması patojen mikroorganizmaların varlığının, toksin oluşturan organizmaların ve olası muhtemel toksinlerin belirlenmesini ve bunların tüketilmesinin insan sağlığına etkisinin tanımlanmasının yanında biyokimyasal değişimler ve fiziksel etkilerin gıda kalitesine ve raf ömrüne etkisinin belirlenmesini kapsamaktadır. Fındığın doğrudan tüketilmesinin herhangi bir hastalığa neden olduğuna dair bir bilgi bulunmamaktadır. Fındıkta küf bulaşması yaygın olup, gelişmeleri insan ve hayvan sağlığı için bir risk oluşturmaktadır. Aspergillus flavus ve Aspergillus parasiticus küfleri fındıkta aflatoksin üretebilmektedir. Aflatoksin oluşumu ortam bağıl nemi ile dengede olan ürünün su aktivitesiyle ilgilidir. Naturel fındıklar ve kavrulmuş kıyılmış fındıklar aflatoksin açısından riskli iken, kavrulmuş fındıklar daha dayanıklıdır. Normal depo koşulları (naturel fındıklar için su aktivitesi=0.38; kavrulmuş fındıklar için su aktivitesi=0.24) aflatoksin oluşumunu önlemektedir. Ancak su aktivitesinin 0.78-0.81 arasında olduğu durumlarda (genellikle kek ürünlerinde) fındık aflatoksin ve ergosterol üretilmesi için iyi bir besiyeri oluşturmaktadır. Fındıkta aflatoksin tespit edilmesi ve aflatoksinin kanserojen olması tehlikeli ürünler içerisinde yer almasına neden olmaktadır [23]. Avrupa Birliği aflatoksin limitlerini 2010 yılında yayınladığı bir yönetmelikle doğrudan tüketime yönelik fındıkta aflatoksin B1 için 5 ppb, toplamda 10 ppb' ye; ileri işleme tabi tutulacak fındıkta aflatoksin B1 için 8 ppb, toplamda 15 ppb' ye artırmıştır [24].

Yetersiz hasat ve sonrası işlemleri yanında uygun olmayan/yetersiz işleme yöntem ve koşulları fındıkta acılaşmaya neden olabilmektedir. Fındıklardaki enzimatik aktiviteler sonucunda da acılaşma oluşabilmektedir. Fındıkta serbest yağ içeriği % 1' i geçerse fındıklar bozulmuş demektir. Yağ oksidasyonu hücre yapısı ve fonksiyonlarının zarar görmesine ve dolayısıyla birçok hastalığın başlangıcında önemli rol oynamaktadır [23].

5.2. Fındığa uygulanan işlemlerin akım şemasının çıkartılması

Fındığın hasat ve harman sonrası işlenmesi aşamasında yer alan akım şemaları Çizelge 1, 2 ve 3' te verilmiştir.

5.3. Fındıkta bozulmayı etkileyen faktörlerin belirlenmesi

Fındığın depolandığı ortamın bağıl nemi fındıkta bozulmayı etkileyen en önemli faktördür. Enzimler %60-70 bağıl nemde aktif hale gelmektedir. 20-22oC' de ve % 70-80 bağıl nemde depolanan fındıkta, 16 hafta sonunda serbest yağ asitliği Akçakoca fındıklarında % 1.8' e, Giresun fındıklarında % 1.5' e, Ordu fındıklarında % 0.3' e ve Trabzon fındıklarında % 1.5' e ulaşmakta, fındık tadı küf gelişmesi ve oksidasyon nedeniyle fark edilebilir biçimde değişmektedir. Aynı koşullarda depolanan iç fındıklarda serbest yağ asitliği 16 haftanın sonunda % 16' ya çıkmış, fenolaz enziminin aktivitesi küflenmeye bağlı olarak büyük ölçüde artmış, peroksit kabuklu ve iç fındıklarda önemli miktarlara ulaşmıştır [23].

Yığın halinde depolanan fındıklar havasız kalabildiğinden belirli bölgelerde küf gelişmesi için uygun sıcaklık ve bağıl nem oluşabilmektedir. Aynı durum 25 kadar çuval üst üste konularak yapılan depolamada görülebilmektedir [23].

Özellikle kırma sırasında oluşan vurgunlar ve fındıkların içindeki patlayan yağ torbaları (gizli vurgun) fındıklarda acılaşmayı hızlandırabilmektedir. Fındıkların hasar görmüş kısımlarındaki özellikle peroksidaz enziminin aktivitesi fındıktaki kötü kokuya katkıda bulunmaktadır. Ayrıca kavurmada uygulanan sıcaklık-zaman kombinasyonu, fındığın çeşidi, ambalajlama yöntemi ve ambalajlama malzemesi yağ oksidasyonuna etki eden en önemli etkenlerdir [23].

Hijyenik olmayan çalışma koşulları, pürüzlü yüzeyler, fırında kurutulmamış tahta yüzeyler mikrobiyel yükün artmasına; kırma işlemi sırasında açığa çıkan toz, küf sporlarının iç fındığa bulaşmasına neden olabilmektedir [23].

5.4. Kritik kontrol noktalarının belirlenmesi

Fındığın hasat sonrası kavrulması işleminde kritik kontrol noktaları Çizelge 4' de verilmiştir [23].

| Kritik kontrol noktasının tanımı | Kritik kontrol noktası |

| Depolama | · Depo · Kabuklu fındık |

| Kırma fabrikası | · Yüzeyler |

| Fındık kırma | · İç fındık |

| Seçme | · İç fındık · İşçiler |

| Depolama | · İç fındık |

| Kavurma | · İç fındık |

| Kavurma işleme hattı | · Yüzeyler · İşçiler |

| Ambalajlama | · Ambalaj malzemesi |

| Depolama | · Kavrulmuş fındık |

| Taşıma | · Konteyner |

Çizelge 4. Fındığın kavrulmasına kritik kontrol noktaları

5.5. Gerekli önlemlerin alınması

Fındığın hasat sonrası işlenmesinde tehlikeyi kontrol altına alabilmek için gerekli analiz ve ölçümlerle, alınacak önlemler Çizelge 5' te verilmiştir. Belirtilen yöntem ve koşulların etkin uygulanmasıyla fındık ve ürünlerinde kalite güvence altına alınabilecektir [23].

| Kritik kontrol noktasının tanımı | Önlem ve öneriler |

| Depolama | · Paletlerin üzerine 5 sıra halinde dizilen fındık çuvalları, raflı depolara yerleştirilmelidir. Depo sıcaklığı 5-10oC ve depo bağıl nemi % 50-60arasında olmalıdır. Bu koşullarda fındıklar 1 yıl kalitede farkedilebilir bir değişiklik olmadan saklanabilmektedir. · Depo bağıl nemini ve sıcaklığını sağlamak üzere iklimlendirme cihazları kullanılmalıdır. Bulaşmaları ve zararlı girişini önlemek üzere depolarda pencere bulunmamalıdır ve havalandırma cihazlarla sağlanmalıdır. · Depolama sırasında her türlü böcek ve kemirgen kaynaklı bulaşmaları önlemek için kapanlar kullanılmalı, gerekirse kullanımına izin verilen ilaçlara başvurulmalıdır. · Depolama girişinde nem, serbest yağ aitliği, peroksit, gizli çürüklük, A. flavus ve aflatoksin analizleri yapılmalıdır. Nem % 5' in üzerinde çıkarsa, uzun süreli depolama için fındıklar kurutulduktan sonra depolanmalıdır. Gizli çürüğün bulunması hasat, kurutma ve depolama işlemlerinin yetersiz olduğunun göstergesidir ve uzun süreli depolamaya uygun değildir. A. flavus bulunması aflatoksin bulunması ve oluşması riski var demektir. |

| Kırma fabrikası | · Kırma sırasında oluşan toz iyi bir havalandırma sistemiyle ortamdan alınmalı, günlük temizliklerle toz birikmesi önlenmelidir. Kabuklu ve iç fındık depolarında, elekler ve elevatörler periyodik olarak temizlenmelidir. |

| Fındık kırma | · Kırma sırasındaki vurgunları azaltmak için fındıklar 10-20 boya ayrılmalıdır. 0.5 mm aralıkla boylama vurgun oranını en aza indirecektir. |

| Seçme | · Yabancı madde, küflü, çürük, vurgunlu, böcek zararlı fındıklar seçilmelidir. · Periyodik örnekler alınarak toplam mezofilik aerobik bakteriler, maya, küf, E.coli ve Salmonella, koliform bakteriler, S.aureus, A. flavus ve aflatoksin analizleri yapılmalıdır. |

| Depolama | · İç fındığın depolanmasında sıcaklık 5-10oC arasında ve bağıl nemi % 50-60 arasında olmalıdır. Depolama öncesi nem, serbest yağ asitliği, peroksit analizleri yapılmalı, fındığın dayanma süresi depolanma koşullarına göre tahmin edilerek, önlem alınmalıdır. Nem miktarı % 5' ten fazla ise depolama süresini uzatabilmek için fındıkları depolamadan önce kurutmak gerekir. |

| Kavurma | · Kavurma sıcaklığı 150oC' yi aşmamalı, kavurucu çıkışında fındık sıcaklığı 20 oC' yi aşmamalıdır. Mümkünse iki kademeli kavurma uygulanmalıdır. Ürünün rengi ve nemine göre sıcaklık-zaman dengesi kurulmalıdır. Kavurma sonrası işlemleri en kısa sürede bitirilmeli ve fındıklar uygun yöntem ve materyalle ambalajlanarak acılaşma önlenmelidir. Kavurma çıkışı ve ambalajlama öncesi peroksit ve serbest yağ asitliği değerleri karşılaştırılarak gerekirse kavurma sıcaklık-zaman dengesi ya da kavurma sonrası işleme süresi yeniden ayarlanmalıdır. Serbest yağ asitliği %1' in üzerine çıktığında ürün bozulmuş demektir. |

| Kavurma işleme hattı | · Kavurma sonrası mikrobiyel yükü büyük oranda azalan fındığa yeni bulaşmaları önlemek için bantların ve elevatörlerin temizliği günlük yapılmalı, aylık ve yıllık genel temizlikler uygulanmalıdır. Kavurma sonrası çürükleri ayırmak için elle seçme yapılıyorsa, işçilerin hijyenik koşullarda çalışması sağlanmalıdır. · Yüzeylerin pürüzsüz olmasına, gıdayla temas eden yerlerin paslanmaz çelik olmasına dikkat edilmelidir. Tahtaların kullanıldığı durumlarda özellikle küf bulaşmasını önlemek için fırınlarda kurutulmuş tahtalar tercih edilmelidir. |

| Ambalajlama | · Işık ve hava geçirgenliği az olan ambalajlar kullanılmalı, vakum uygulanmalıdır. |

| Depolama | · Karanlık, serin ve kuru depolan bu amaçla kullanılmalıdır (5-10 oC, %50-60 bağıl nem) |

| Taşıma | · Sıcaklık 20 oC' yi geçmemeli, bağıl nem miktarı %50-60 olmalıdır. Taşıma sonunda fındıklar hemen serin ve kuru depolara alınmalıdır (5-10 oC, %50-60 bağıl nem). |

Çizelge 5. Kavrulmuş fındık hattında tehlikenin giderilmesi için alınması gereken önlemler

6. Değerlendirme

Hasat ve harman işlemleri sonrası fındığın en büyük problemi olarak ürünün uzun süreli muhafazasını sağlayacak sıcaklık ve atmosfer kontrollü muhafaza sistemlerinin bu ürün için kullanımlarının yeterince gelişmemiş olmasıdır. Fındık, üretiminde dalgalanmalar gösteren bir ürün olması itibarıyle uzun süre depolanması gereklilik arz eden bir yapı göstermektedir. Mevcut depo sistemleri ve şartlarında üreticinin bütün bir yıl emek vererek ürettiği ürünün büyük bir kısmının küflenme, çürüme vs. sebeplerle kaybedilmesi söz konusudur. Bu şartlar altında fındık muhafaza şartlarının iyileştirilmesi için konu uzmanlarından destek alınarak yeni yatırımların gerçekleştirilmesi ve lisanslı depoculuk sisteminin fındığın işlendiği bölgelerde modern depolama tesislerinin kurulmasıyla işlerlik kazanmasına ihtiyaç gözükmektedir.

Mevcut şartlar altında fındıkta uzun süreli muhafaza düşünüldüğü taktirde özetle aşağıdaki bazı önlemlerin alınması gerekmektedir [25]:

- Fındık depolanacak yerlerde eski fındıklar var ise kesinlikle temizlenmeli, delik yerler kapatılmalı, esaslı bir temizlik yapılarak depo kireç ile badana edilmeli, haşerelere karşı ilaçlama yapılmalı ve pencerelere kafes teller çekilmelidir.

- Kabuklu fındıkların % 8, iç fındıkların % 5 oranında nem içerecek şekilde kurutulması gerekir. Aksi halde enzim faaliyetleri başlamaktadır.

- Kabuklu fındıklar iç fındıklara göre daha uzun süre bozulmadan muhafaza edilmektedir. Bu nedenle uzun süreli depolamada kabuk kırılmamalıdır.

- Gerek kabuklu, gerekse naturel iç halinde depolanan fındıkların içerdiği nem oranı, ortam nemine bağımlı olarak uzun dönemde dengelenmektedir. Fındık çeşitlerimizin yüksek oranda yağ içermesi göz önünde bulundurularak depodaki nispi nemin %60-65 düzeyinde sabit tutulması gerekir. Nem oranının daha yüksek olması enzim faaliyetlerini artırması nedeni ile bayatlamaya, mikroorganizma faaliyetini artırarak küflenmeye neden olmaktadır.

- Depo ortamında nispi nem oranının düşmesi ise fındık lezzetinin bozulmasına, acılaşmaya neden olmaktadır. Bu nedenle ortam nispi neminin % 55-60 seviyelerinin altına düşmemesi gerekmektedir.

- Ortam sıcaklığının yüksek olması bayatlamaya ve acılaşmaya neden olarak fındığın pazar değerinin kaybolmasına neden olmaktadır.

- Fındık depolanan yerler kokudan arındırılmış olmalı, koku veren maddeler yanında fındık depolanmamalıdır. Fındığın yağ oranının yüksek olması değişik kokuları absorbe etmesinde önemli bir etkendir.

- Fındık mümkün mertebe dökme olarak değil de jüt çuvallara doldurularak depolanmalıdır.

- Soğutmanın söz konusu olmadığı adi depolarda; fındık iyi kurutulmak kaydıyla ve depo nispi neminin fazla yükselmesinin önlenmesi, ortam sıcaklığının 21oC' yi geçmeyecek şekilde havlandırılması koşulu ile kabuklu fındıklar bir yıla kadar zararlanmadan muhafaza edilebilmektedir.

- Ortam neminin % 60-65, depo sıcaklığının ise 0-1.5oC olacak şekilde iklimlendirilmiş depolarda ise kabuklu fındıklar 4 yıl süre ile kalitelerinde önemli bir değişiklik olmadan muhafaza edilebilmektedir.

Fındığın hasat sonrası işlenmesinde aflatoksin, işlenmiş ürün kalitesinin yüksek tutulmasında büyük bir problem olarak karşımıza çıkmaktadır. Fındığın hasadında ve sonrasındaki işlemlerde HACCP gibi bir kalite güvence sisteminin uygulanması ve yaygınlaştırılmasının fındığın kalitesinde yaşanan bu tür sıkıntıların giderilmesinde önemli rol oynayacağı düşünülmektedir.

Fındıktan mamul madde üretiminde ve ihracatında düşük oranların bulunması, bu sektörde Ar-Ge çalışmalarına hız kazandırılması gerektiğini göstermektedir. Fındık işleyicilerine Ar-Ge çalışmalarını tanıtacak ve onları böyle çalışmalar yapmaya özendirecek yapıların oluşturulması, sektörün ürün geliştirme ve pazarlama konusunda yaşadığı açığın giderilmesinde etkili olacaktır.

7. Kaynaklar

[1] Okuroğlu, M., Örüng, İ., 2000. Karadeniz Bölgesinde fındık depolama yapılarının planlama kriterlerinin belirlenmesi. Atatürk Üniv. Ziraat Fak. Derg., 31 (1): 43-49.

[2] Çetin, Ö., Nazlı, B., Bostan, K., Alperden, İ., 2000. Depolamanın çiğ fındığın kalitesi üzerine etkisi. İstanbul Üniv. Vet. Fak. Derg. 26(2): 413-419.

[3] Özdemir,M., 2005. Fındık ve Yetiştiriciliği,Trabzon, 119 s.

[4] Özçağıran, R., Ünal, A., Özeker,E., İsfendiyaroğlu, M., 2005. Ilıman İklim Meyve Türleri, Sert Kabuklu Meyveler, Cilt III. 308 s.

[5] Anonim, 2007. Fındık Yetiştiriciliği. T.C. Tarım ve Köyişleri Bakanlığı Çiftçi Eğitim Serisi No 34, 83 s.

[6] Karaçalı, İ., 2006. Bahçe Ürünlerinin Muhafaza ve Pazarlanması. Ege Üniversitesi Ziraat Fakültesi Yayınları No: 494, İzmir, 481 s.

[7] Öztürk, T., Kibar, H., 2008. Silindirik fındık depolama yapılarında depo yükü projeleme parametreleri. OMÜ Zir. Fak. Dergisi, 23 (2): 98-103.

[8] Thompson, A.K., 1998. Controlled Atmosphere Storage of Fruits and Vegetables. CAB International, UK, 278 p.

[9] San Martin, M.B., Fernandez-Garcia, T., Romero, A., Lopez, A., 2001. Effect of modified atmosphere storage on hazelnut quality. Journal of Food Processing Preservation, 25: 309-321.

[10] Massantini, R., Contini, M., Mordacchini Alfani, M.L., Guerrieri, M., 2009. The comsumption of fresh hazelnuts: quality and storage. Acta Hort. 845, 635-640.

[11] De Santis, D., Fardelli, A., Mencarelli, F., 2009. Storage hazelnuts: effect on aromatic profile and sensory attributes. Acta Hort. 845, 693-700.

[12] TS 3074, Türk Standartları Enstitüsü Kabuklu Fındık Standardı.

[13] TS 3075, Türk Standartları Enstitüsü İç Fındık Standardı.

[14] TS 1917, Türk Standartları Enstitüsü İşlenmiş İç Fındık Standardı.

[15] Gül Yavuz, G., 2007. Fındık. T.E.A.E. Bakış, 9 (8), http://www.tgdf.org.tr/

[16] KFMİB, 2008. Karadeniz Fındık ve Mamulleri İhracatçıları Birliği, Yazılı ve sözlü görüşme.

[17] Anonim, 2010. Fındık Sektör Raporu. http://www.tmo.gov.tr/

[18] Anonim, 2010. Çikolata ve Çikolata Ürünleri Tebliği.

[19] Karakuş, M., Tahincioğlu, E., 2001. Şekerli Ürünler Teknolojisi. T.C. Sağlık Bakanlığı Gıda Denetçisi Eğitim Materyali, 361-383.

[20] Tombesi, A., 2005. World Hazelnut Situation and Perspectives: Italy. Acta Hort. 686, 649-658.

[21] Tous, J., 2005. Hazelnut Production in Spain. Acta Hort. 686, 659-663.

[22] Maness, N.,2010. Hazelnut. http://www.ba.ars.usda.gov/hb66/158hazelnut.pdf

[23] Özdemir, M., 2001. Fındık Hasatı ve Hasat Sonrası İşlemleri ile Fındık İşlemesinde Kritik Kontrol Noktaları Tehlike Analizi. www.okyanusbilgiambari.com

[24] Anonymous, 2010. Regulations. http://eur-lex.europa.eu/LexUriServ/LexUriServ.do?uri=OJ:L:2010:050:0008:0012:EN:PDF

[25] Ünal, A., 2007. Modern Fındık Tarımı, Akçakoca, 231 s.

H.Esin SAVRAN, 2010